作者:博亿

时间:2024-05-17

随着锂电池市场的迅猛发展,生产工艺的精细化和高效化成为行业发展的关键。博亿参加位于深圳国际会展中心5.15-17日举办的2024深圳国际锂电池技术展览会暨论坛。

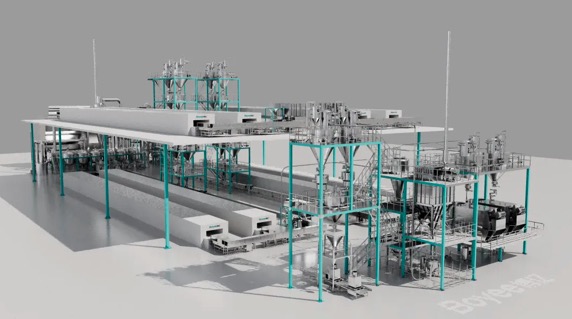

博亿推出锂电池材料智能化产线解决方案,针对现有生产中的几大痛点问题,提出创新的解决方案。

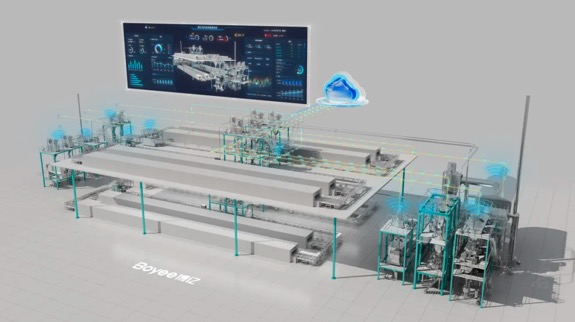

图为:博亿纳米材料智能化产线

01

生产效率低下

传统生产方式中,许多工序依赖人工操作,导致生产效率低下。

博亿的智能化产线涵盖从上料系统到成品包装等多个关键环节,通过自动化上料系统,利用大型储料罐实现集中投料,减少上料频次,同时结合正/负压输送技术,降低人工上料的频率和成本。

02

质量控制难度大

传统工艺中,由于人为因素和工艺控制的不精确,产品质量难以保证。

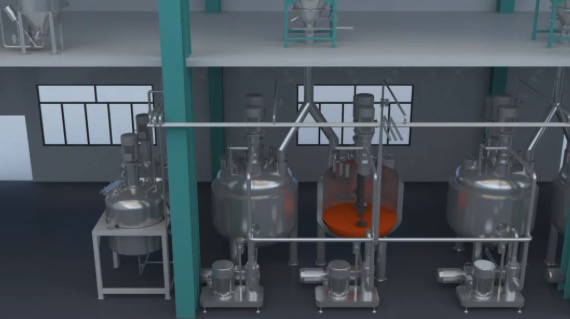

通过分散研磨、搅拌制浆等工序的精细化控制,确保原料的均匀混合和精细处理。

图为:博亿上料系统示意图

在窑炉烧结环节,智能控制系统能够实时监测窑炉内的温度、气氛等关键参数,并根据预设的工艺要求自动调节,从而确保产品质量的一致性和稳定性。

03

物料浪费严重

在传统的锂电池生产过程中,由于计量不精确、物料处理不当等原因,常常造成物料浪费。

博亿通过高精度计量配料系统和优化的物料处理方式,如气流粉碎与气力输送技术的改进,减少物料在粉碎和输送过程中的损失,提高物料利用率。

04

生产成本高

传统生产方式中,高昂的人工成本、物料浪费以及低下的生产效率都推高了生产成本。

博亿通过智能化产线的应用,降低人工成本,提高生产效率,并减少物料浪费,从而有效降低生产成本。

05

生产数据难以追溯和管理

在传统的生产模式中,生产数据的记录、追溯和管理往往依赖于人工,效率低下且容易出错。

博亿引入生产管理系统(如MES系统),实现生产数据的自动化采集、记录和分析,使得生产数据易于追溯和管理,提高生产管理的透明度和效率。

博亿智能化产线能够轻松应对不同粘度、粒度要求的材料处理。

无论是低粘度还是高粘度的材料,无论是微米级还是纳米级的精细粒度,博亿产线都能通过智能调节和控制,实现稳定、高效的生产,这解决传统产线在材料处理上的局限性。

博亿纳米材料智能化产线相比传统设备,博亿的产线在细度方面同比提升10-20%,单位能耗降低10-30%。

通过引入MES生产管理系统和智能化生产设备,博亿实现对生产过程的全面监控和智能控制。减少人工操作的复杂性和不确定性,提升品质与效率。

博亿秉承工匠精神,以务实、专注的态度深耕纳米材料智能化产线解决方案领域。

我们持续技术创新,探索纳米材料技术的更多应用,为人类创造更加美好的生活体验。

凭借行业领先的技术实力和产品品质,博亿致力于打造行业标杆,为全球客户提供高品质的纳米材料智能化产线及服务。